日本はデフレ経済からなかなか脱却できずにいます。サラリーマンの年収が何十年と横ばいで上がらず、一向に消費が促進しません。そこで製造業などが抱える問題は、品質を落とさずいかに値段を安く消費者に提供できるかと言うことになります。品質を維持し値段を下げることは、どこかで経費削減が迫られることになるわけです。

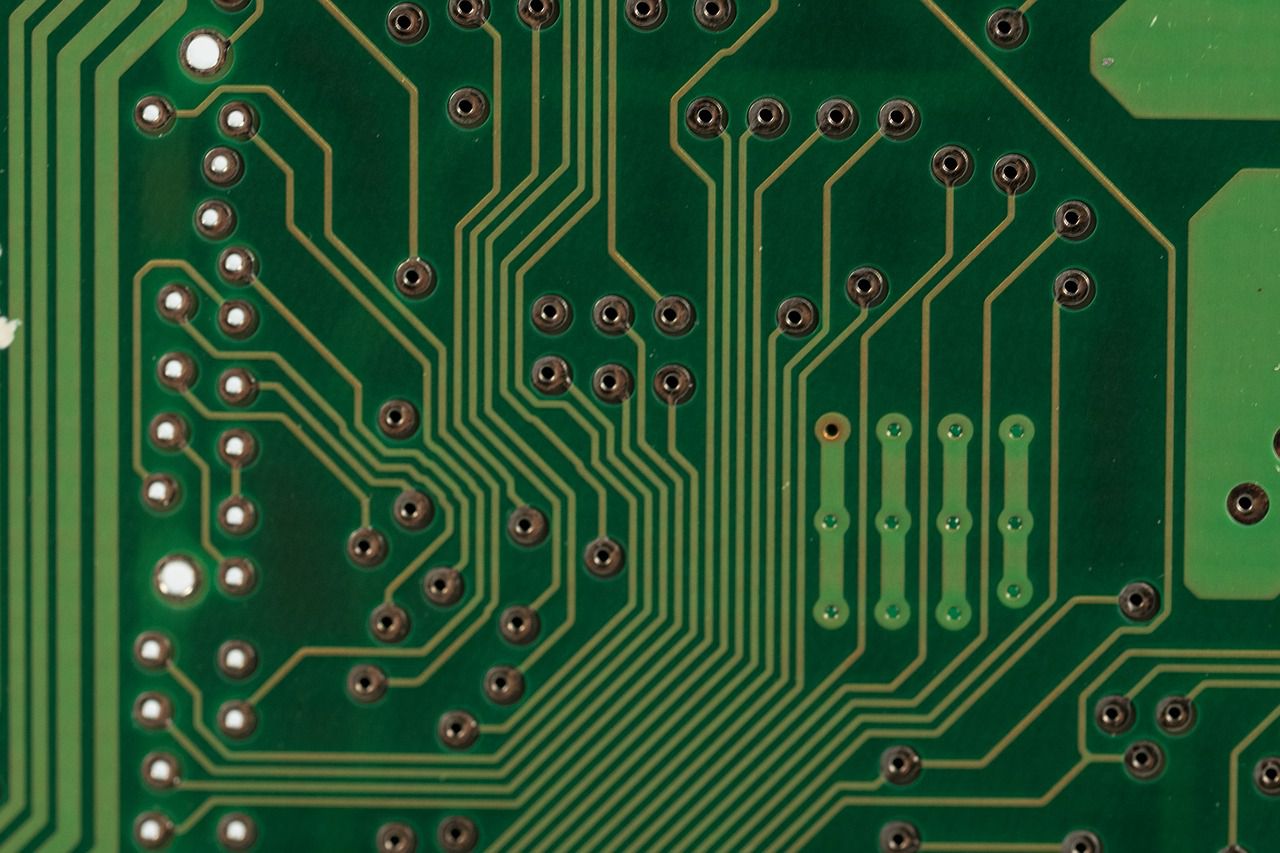

企業の一部では、出荷前の品質検査や不良品チェックを割愛し、経費節減を実現しようとするケースも見られます。こうしたチェック体制は消費者が目の当たりにするものではないので割愛しやすい反面、リスクを伴うことも心得る必要があるのです。不良品チェックやオリジナルソケットでの検査治具での検査は、それに従事する人件費を削減できるのでコストカットしやすいですが、万が一不良品が市場に出回ると人体に悪影響を及ぼす事故や甚大な事件に直結してしまうこともあります。一度失墜させた企業の信頼は、どれだけお金を積んでも回復させることはできません。

そのため、チェック体制や検査体制をきちんと構築したうえで、それに用いる検査治具のオリジナルソケットなどのコスト削減を目指すと良いです。検査治具一つに、それ専用のオリジナルソケットを制作するのではなく、あらゆる検査治具に適応できるオリジナルソケットを制作するなど工夫し、コストカットを目指すと良いでしょう。オリジナルソケットに汎用性を持たすことができれば、コストカットができるうえに減価償却期間も短くなり一石二鳥です。